UNSERE EHRE

Branchenkenntnisse

Wie funktionieren die Spezifikationen von Schneckenzylinder für Extrusionsmaschinen Auswirkungen auf die Effizienz der Materialverarbeitung?

Die Leistung von Extrusionsmaschinen hängt stark von den Spezifikationen ihrer Schneckenzylinderkonfigurationen ab und wirkt sich auf verschiedene Weise auf die Effizienz der Materialverarbeitung aus:

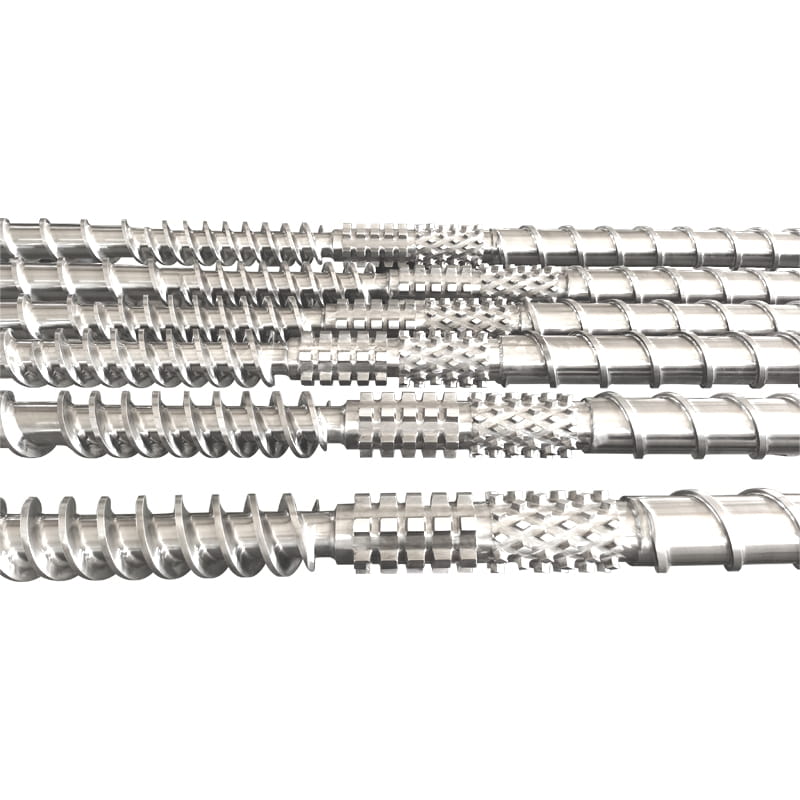

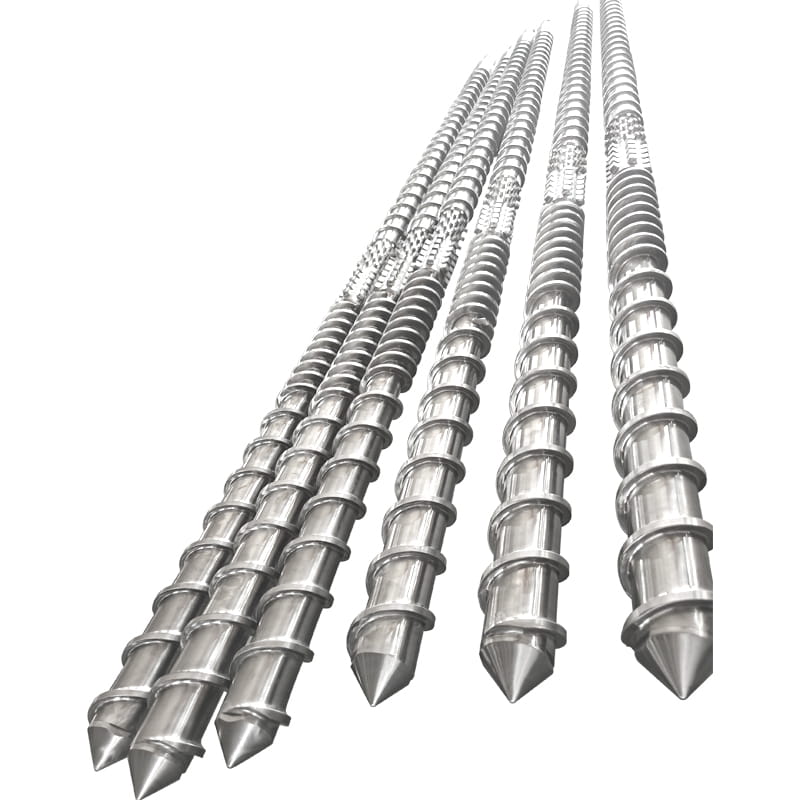

Schneckenkonfiguration: Die Geometrie der Schnecke, die Aspekte wie Gangtiefe, Steigung und Kanalgeometrie umfasst, bestimmt, wie effektiv das Material gefördert, komprimiert, geschmolzen und gemischt wird. Gut konzipierte Schnecken sorgen für einen gleichmäßigen Materialfluss und Homogenität, wodurch Verarbeitungsunterbrechungen reduziert und der Durchsatz erhöht werden.

Zylinderabmessungen: Sowohl die Länge als auch der Durchmesser des Zylinders beeinflussen die Verweilzeit, die Wärmeübertragung und die Materialkompression. Korrekt dimensionierte Fässer ermöglichen ein ausreichendes Schmelzen und Mischen des Materials und verhindern so eine Überhitzung oder Zersetzung. Optimale Zylinderabmessungen tragen zu einer gleichmäßigen Schmelzequalität und einer allgemeinen Verarbeitungseffizienz bei.

Materialauswahl und Beschichtungen: Die Auswahl der Materialien für Schnecke und Zylinder sowie mögliche Beschichtungen beeinflussen Schlagfestigkeit, Korrosionsbeständigkeit und Wärmeleitfähigkeit. Hochwertige Materialien und Beschichtungen erhöhen die Langlebigkeit, minimieren Reibungsverluste und sorgen für eine gleichbleibende Leistung, was letztendlich die Verarbeitungseffizienz verbessert.

Optimierung des Kompressionsverhältnisses: Das Kompressionsverhältnis, ein Maß für die Kanaltiefe der Zufuhrzone im Verhältnis zur Kanaltiefe der Dosierzone, bestimmt die Materialkompression und die Schmelzintensität. Die Feinabstimmung des Kompressionsverhältnisses gewährleistet eine effiziente Materialplastifizierung und Homogenisierung, maximiert den Durchsatz und minimiert den Energieverbrauch.

Steuerung von Schneckengeschwindigkeit und Drehmoment: Drehzahl und Drehmoment haben erheblichen Einfluss auf die Materialförderung, das Schmelzen und die Mischraten. Durch die Anpassung der Schneckengeschwindigkeit und des Drehmoments werden die Verarbeitungsparameter optimiert, Durchsatzanforderungen mit Energieeffizienz in Einklang gebracht und eine gleichbleibende Produktqualität sichergestellt.

Präzises Temperaturmanagement: Die Aufrechterhaltung einer gleichmäßigen Temperatur im Zylinder ist für die Erhaltung der gewünschten Materialviskosität und Fließeigenschaften von entscheidender Bedeutung. Effektive Heiz- und Kühlsysteme sorgen für eine gleichmäßige Temperaturverteilung, verhindern eine Über- oder Unterhitzung des Materials und steigern die Verarbeitungseffizienz.

Schmelzedruck und Fließdynamik: Schmelzedruck und Fließeigenschaften wirken sich direkt auf die Qualität des Extrudats und die Verarbeitungsstabilität aus. Sorgfältig spezifizierte Schneckenzylinderkonfigurationen minimieren Strömungsunregelmäßigkeiten, Druckstöße und Schmelzbrüche und steigern so die Gesamtverarbeitungseffizienz.

Verbesserte Mischfähigkeiten: Spezifikationen der Schneckenzylinderkonfigurationen beeinflussen die Materialmischung und -dispersion während der Extrusion, insbesondere bei Anwendungen mit Zusatzstoffen oder Farbstoffen. Eine verbesserte Mischung fördert eine gleichmäßige Additivverteilung und eine verbesserte Produktkonsistenz, wodurch sowohl die Verarbeitungseffizienz als auch die Produktqualität erhöht werden.

Zusammenfassend lässt sich sagen, dass die Spezifikationen des Schneckenzylinders für Extrusionsmaschinen einen erheblichen Einfluss auf die Effizienz der Materialverarbeitung haben. Durch die Optimierung des Schneckendesigns, der Zylinderabmessungen, der Materialauswahl, des Kompressionsverhältnisses, der Schneckengeschwindigkeit, der Temperaturregelung und der Mischfähigkeiten können Extrusionsprozesse für maximale Produktivität, Energieeffizienz und Produktqualität optimiert werden.

Die Leistung von Extrusionsmaschinen hängt stark von den Spezifikationen ihrer Schneckenzylinderkonfigurationen ab und wirkt sich auf verschiedene Weise auf die Effizienz der Materialverarbeitung aus:

Schneckenkonfiguration: Die Geometrie der Schnecke, die Aspekte wie Gangtiefe, Steigung und Kanalgeometrie umfasst, bestimmt, wie effektiv das Material gefördert, komprimiert, geschmolzen und gemischt wird. Gut konzipierte Schnecken sorgen für einen gleichmäßigen Materialfluss und Homogenität, wodurch Verarbeitungsunterbrechungen reduziert und der Durchsatz erhöht werden.

Zylinderabmessungen: Sowohl die Länge als auch der Durchmesser des Zylinders beeinflussen die Verweilzeit, die Wärmeübertragung und die Materialkompression. Korrekt dimensionierte Fässer ermöglichen ein ausreichendes Schmelzen und Mischen des Materials und verhindern so eine Überhitzung oder Zersetzung. Optimale Zylinderabmessungen tragen zu einer gleichmäßigen Schmelzequalität und einer allgemeinen Verarbeitungseffizienz bei.

Materialauswahl und Beschichtungen: Die Auswahl der Materialien für Schnecke und Zylinder sowie mögliche Beschichtungen beeinflussen Schlagfestigkeit, Korrosionsbeständigkeit und Wärmeleitfähigkeit. Hochwertige Materialien und Beschichtungen erhöhen die Langlebigkeit, minimieren Reibungsverluste und sorgen für eine gleichbleibende Leistung, was letztendlich die Verarbeitungseffizienz verbessert.

Optimierung des Kompressionsverhältnisses: Das Kompressionsverhältnis, ein Maß für die Kanaltiefe der Zufuhrzone im Verhältnis zur Kanaltiefe der Dosierzone, bestimmt die Materialkompression und die Schmelzintensität. Die Feinabstimmung des Kompressionsverhältnisses gewährleistet eine effiziente Materialplastifizierung und Homogenisierung, maximiert den Durchsatz und minimiert den Energieverbrauch.

Steuerung von Schneckengeschwindigkeit und Drehmoment: Drehzahl und Drehmoment haben erheblichen Einfluss auf die Materialförderung, das Schmelzen und die Mischraten. Durch die Anpassung der Schneckengeschwindigkeit und des Drehmoments werden die Verarbeitungsparameter optimiert, Durchsatzanforderungen mit Energieeffizienz in Einklang gebracht und eine gleichbleibende Produktqualität sichergestellt.

Präzises Temperaturmanagement: Die Aufrechterhaltung einer gleichmäßigen Temperatur im Zylinder ist für die Erhaltung der gewünschten Materialviskosität und Fließeigenschaften von entscheidender Bedeutung. Effektive Heiz- und Kühlsysteme sorgen für eine gleichmäßige Temperaturverteilung, verhindern eine Über- oder Unterhitzung des Materials und steigern die Verarbeitungseffizienz.

Schmelzedruck und Fließdynamik: Schmelzedruck und Fließeigenschaften wirken sich direkt auf die Qualität des Extrudats und die Verarbeitungsstabilität aus. Sorgfältig spezifizierte Schneckenzylinderkonfigurationen minimieren Strömungsunregelmäßigkeiten, Druckstöße und Schmelzbrüche und steigern so die Gesamtverarbeitungseffizienz.

Verbesserte Mischfähigkeiten: Spezifikationen der Schneckenzylinderkonfigurationen beeinflussen die Materialmischung und -dispersion während der Extrusion, insbesondere bei Anwendungen mit Zusatzstoffen oder Farbstoffen. Eine verbesserte Mischung fördert eine gleichmäßige Additivverteilung und eine verbesserte Produktkonsistenz, wodurch sowohl die Verarbeitungseffizienz als auch die Produktqualität erhöht werden.

Zusammenfassend lässt sich sagen, dass die Spezifikationen des Schneckenzylinders für Extrusionsmaschinen einen erheblichen Einfluss auf die Effizienz der Materialverarbeitung haben. Durch die Optimierung des Schneckendesigns, der Zylinderabmessungen, der Materialauswahl, des Kompressionsverhältnisses, der Schneckengeschwindigkeit, der Temperaturregelung und der Mischfähigkeiten können Extrusionsprozesse für maximale Produktivität, Energieeffizienz und Produktqualität optimiert werden.